技術系

難易度の高い仕事を

乗り越え、

“ワクワク”する技術を

開発する。

A.A

(2010年4月入社)

(2010年4月入社)

日本製鋼所M&E(株)出向

室蘭製作所 鋳鍛鋼ユニット

鋳鍛鋼製造部 鍛錬課

室蘭製作所 鋳鍛鋼ユニット

鋳鍛鋼製造部 鍛錬課

工学研究科 機能材料工学専攻 修了

(注)下記は、取材当時(日本製鋼所M&E(株)出向 室蘭製作所 鋳鍛鋼ユニット 鋳鍛鋼製造部 鍛錬課)の内容となります。

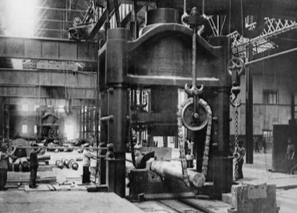

世界最大級の鍛錬工場で

ものづくりを磨く

ものづくりを磨く

私は製造部門の1つである鍛錬課で、技術スタッフとして働いています。担当している鍛錬工場では、1万4000tという世界最大級の力量を有するプレスや高速精密鍛造を得意とする3000tプレスを用いて迫力のあるモノづくりを日夜行っています。この鍛錬工場で製造する製品の品質改善やコスト改善、設備の近代化を進めながら、製造中の製品の実績を品質・コスト・納期の観点で管理するのが私の仕事です。また、実験や解析などにより新しい鍛錬技術を開発することもあります。

世界には、製造困難と言われる大きな形状の製品ニーズがあります。その中には私たちの鍛錬工場にしかできないものもあり、お客様からは日々新たな難易度の高い仕事の検討依頼が舞い込んできます。私たちからも色々とご提案させていただき、時にはお客様と二人三脚で作り上げるプロジェクトになることもあります。こうした仕事ができるのは、その道のプロフェッショナルだからだと言えるのではないでしょうか。

世界には、製造困難と言われる大きな形状の製品ニーズがあります。その中には私たちの鍛錬工場にしかできないものもあり、お客様からは日々新たな難易度の高い仕事の検討依頼が舞い込んできます。私たちからも色々とご提案させていただき、時にはお客様と二人三脚で作り上げるプロジェクトになることもあります。こうした仕事ができるのは、その道のプロフェッショナルだからだと言えるのではないでしょうか。

誰よりも知識と責任をもって取り組む

ナンバー1、オンリー1の技術を数多く有していることに魅力を感じ、当社を志望しました。蓄積してきた技術に満足せず、さらに前向きに進んでいく社風に惹かれたことも理由の1つです。

私には、仕事観を大きく変えた言葉があります。入社から2年目、周りいる方々のほとんどが業務経験が長い目上の方ばかりだった頃、同じ部署の先輩にこう言われました。「製造現場の技術スタッフは、担当業務に関して誰よりも知識と責任を持ち、決断していかなければならない。逃げずに取り組もう」と。現場や関係者は、若手であってもすべて把握しているつもりで接してくることを指摘するアドバイスでした。これ以降、打ち合わせ1つひとつから現場でのものづくりまで、誰よりも知識・経験を持つつもりで取り組んでいます。この言葉は、今でも私の仕事の基本になっています。担当業務が変わっても同じ姿勢で取り組むことが、自分をいち早く成長させる方法だと信じています。

私には、仕事観を大きく変えた言葉があります。入社から2年目、周りいる方々のほとんどが業務経験が長い目上の方ばかりだった頃、同じ部署の先輩にこう言われました。「製造現場の技術スタッフは、担当業務に関して誰よりも知識と責任を持ち、決断していかなければならない。逃げずに取り組もう」と。現場や関係者は、若手であってもすべて把握しているつもりで接してくることを指摘するアドバイスでした。これ以降、打ち合わせ1つひとつから現場でのものづくりまで、誰よりも知識・経験を持つつもりで取り組んでいます。この言葉は、今でも私の仕事の基本になっています。担当業務が変わっても同じ姿勢で取り組むことが、自分をいち早く成長させる方法だと信じています。

日頃からアンテナ高く、どんどん提案

顧客ニーズに細やかに応えられる高い製造技術力が、当社の良さ。若手の意見を吸い上げてくれる風土もあります。やりたいことをどんどん提案し、ものづくりに反映されていく様子を見られるのは、当社ならではの面白さではないでしょうか。こうした特徴を活かしながら、今後は当社のみならずお客様もワクワクするような技術開発をしていきたいと考えています。そのために、日ごろから技術論文に目を通し技術交流会に参加して、同業他社や設備メーカーの動向にアンテナを張るようにしていきます。

当社を志望する学生の皆様には、同業他社との比較をおススメします。比較対象があると良し悪しが分かり、当社ならではのモノづくりの魅力についても理解を深められるからです。ぜひ納得できる就職活動を送って下さい。

当社を志望する学生の皆様には、同業他社との比較をおススメします。比較対象があると良し悪しが分かり、当社ならではのモノづくりの魅力についても理解を深められるからです。ぜひ納得できる就職活動を送って下さい。

ONE DAY SCHEDULE

ある一日のスケジュール

-

06:30起床

-

06:40子供と朝食を食べ、幼稚園の支度をさせながら自分の出社準備をする

-

07:40出社

前日夜勤~今日の朝までの鍛錬工場の製造実績、工程進捗の確認 -

08:00始業

朝礼(品質関係の報告事項、人員の状況等を報告) -

08:10スタッフミーティング(鍛錬課スタッフ全員の業務予定を共有し、業務負荷の偏りがあれば業務を分担するよう指示)

-

08:30製造完了した製品の実績レビュー

-

09:30これから製造する製品の鍛錬方案(製造計画)をチェック

-

10:30非定常品の事前検討会・・・3H(久しぶり、初めて、変更)製品に対して品質、コスト、工期を最適化するため、及びトラブルなく製造するために関係部門が参加して事前検討を行う会議

-

12:00昼食

愛妻弁当を食べる -

13:00プロセス改善についての検討(技術確立のための実験、FEM解析、工程短縮や歩留改善のための統計解析など)

-

15:00問い合わせ対応・・・現場からの問い合わせ対応や、スタッフの報連相に対しての対応など

-

16:30定時(残務整理)

-

18:30退社

-

帰宅後の過ごし方製造部の休憩所の風呂(銭湯並みの浴場)に入ってから私服に着替えて帰宅

読書、テレビ鑑賞、晩酌など -

時には、こんな日も特別な製品がある場合は深夜に立ち合いや、現場からの問い合わせに対応することもある

CAREER

私のキャリアパス

-

2010入社入社後、室蘭製作所の熱加工部鍛錬課に配属

発電機用ロータ、非鉄高合金(当時Ni基超合金が盛んだった)、治具設計、FEM解析業務を担当初めての新製品立ち合い2011年3月から世界最大の670t鋼塊製一体LPロータの試作開発、製造に1年先輩の方と二人で従事した。鋳込みから鍛錬終了まで、先輩と作業長と3人で1か月間掛けて全ての工程に立ち合い、ものづくりの難しさと達成感を学ぶ。 -

2011担当追加特機製品の担当が追加Ni基試作当時最新の火力発電機用Ni基超合金の試作にプロジェクト開始時から従事した。新たな設備の導入や新たな器具の設計、製作、新製品の工程設計など初めて尽くしのプロジェクトに、自分のアイデアを存分に反映しながらうまく成功させることが出来たことで、ものづくりの面白さを学ぶ。

-

2014担当追加ロール、金型などの担当が追加、非鉄高合金の担当は後輩へ引き継ぎ国際学会参加鍛錬関係の国際学会に初参加(ポスターセッションだったが、論文投稿もあったので、初めての英語の論文に苦戦した)

-

2016担当変更一般鍛鋼品の担当が追加、発電機用ロータの担当は後輩へ引き継ぎ国際技術交流参加日本の鍛鋼メーカー7社の若手代表として欧州の鍛鋼メーカーと技術交流

ドイツの合理的な工場設計やエネルギー構造の違いによる設備の違いなどを学ぶ -

2017担当変更原子力製品、石油精製用圧力容器の担当が追加、ロール、金型などの担当は後輩へ引き継ぎ。この年から鍛錬スタッフのリーダーとして課の品質関係、技術改善関係をとりまとめる。国際学会参加二度目の国際学会へ参加。その後、営業と共に欧州の客先との技術打合せに初めて参加。客先と意見を交換しながら新製品の開発をする難しさを学ぶ(その後2年掛けて客先のニーズを満足する新製品の技術を確立することが出来た。しかし今現在は更なる難しい技術課題を頂いている)海外技術指導海外鍛鋼メーカーへの技術指導(鍛錬部門)を担当。以降、この技術指導のために1年に1か月程度の出張。